Seit 2017 forscht Straßen.NRW gemeinsam mit mehreren Kooperationspartner an einem innovativen Material, das die Lebensdauer von Betriebsanlagen in Tunneln erhöhen soll.

Ziel sind weniger Verkehrsbehinderungen, geringere Betriebskosten und ein kleinerer personeller Aufwand.

In zwei Tunneln in Nordrhein-Westfalen, die für ihre „kritische atmosphärische Belastung“ besonders repräsentativ sind, laufen derzeit erfolgreiche Langzeitversuche mit dem sogenannten Duplexstahl: im Tunnel Wersten (Düsseldorf, A 46) und im Tunnel Burgholz (Wuppertal, L 418) testen der Landesbetrieb Straßenbau Nordrhein-Westfalen, die Bundesanstalt für Materialforschung und -prüfung (BAM), die Informationsstelle Edelstahl Rostfrei (ISER) und die Modersohn GmbH das Materialverhalten von verschiedenen Duplexstählen. Zu diesem Zweck werden seit Dezember 2017 Proben mit einer Vielzahl an verschiedenen Probenracks in den Tunneln gelagert.

Wissenschaftlicher Hintergrund ist die Atmosphäre in Tunneln, die nicht nur deutlich aggressiver ist als an normalen Straßen, sondern sogar korrosiver als im Offshore-Bereich wie etwa auf Bohrinseln im Meer. Neben so genanntem „Tunneldreck“, der sich aus Staub sowie Reifen- und Bremsabrieb zusammensetzt, befinden sich auch Chemikalien aus den Abgasen in der Luft. Verstärkend wirken klimatische Umwelteinflüsse wie Luftfeuchtigkeit und Temperatur sowie Immissionen durch Industrie (z. B. Schwefelsäure, Nitrat, Chlor) und ein stetig zunehmendes Verkehrsaufkommen. Dies alles führt zu steigenden Anforderungen an die Bauteiloberflächen der betriebs- und sicherheitstechnischen Ausstattung in Straßentunneln.

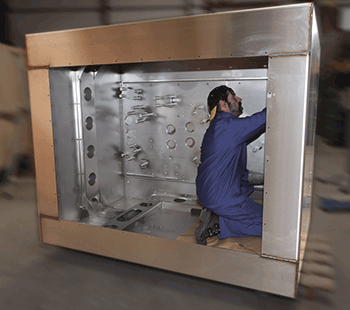

Dazu gehören auch die Ventilatoren, die für die gute Luftqualität im Tunnel sorgen und bei etwaiger Brandbekämpfung einwandfrei funktionieren müssen. Ihre Oberfläche besteht heute meist aus rostfreien Edelstählen der so genannten austenitischen rostfreien Stähle (Chrom-Nickel-Molybdän Stahl) und muss zwingenderweise regelmäßig gereinigt werden: mit hohem zeitlichen und personellen Aufwand, da die Reinigung mit einer umweltfreundlichen Lauge bewusst von Hand durchgeführt wird. Diese „Waschaktionen“ können - je nach Anzahl der verbauten Ventilatoren - mehrere Nächte in Anspruch nehmen, was zu Beeinträchtigungen des Verkehrs führen kann, da die Fahrbahn dafür zumindest einseitig gesperrt werden muss.

Durch den Einsatz von Duplexstahl soll diesen Zeitaufwand zukünftig reduziert und gleichzeitig die Lebensdauer der betriebs- und sicherheitstechnischen Ausstattung erhöht werden, sofern sich der Werkstoff für den Einsatz in Tunneln tatsächlich qualifiziert. Denn

Duplexstähle verfügen neben einer hohen Korrosionsbeständigkeit zusätzlich über deutlich verbesserte mechanische Eigenschaften. Dank des erhöhten Chromgehalts sind sie beispielsweise widerstandsfähiger gegenüber Säure als andere nichtrostende Edelstähle, gleichzeitig aber auch unempfindlicher gegenüber Loch- und Spaltkorrosion. Dies in Kombination mit ihren hervorragenden mechanischen Eigenschaften, z.B. ihrer guten Schweißbarkeit und der hohen Festigkeit, macht sie zu einem idealen Material, wenn hohe Lebensdauer unter besonderen Bedingungen gefordert wird.

Voraussetzung ist allerdings, dass auch die Hersteller von betriebs- und sicherheitstechnischer Ausstattung zu einem Umdenken beim Materialeinsatz bewegt werden. Denkbar wäre dann beispielsweise ein zukünftiger Einsatz im Brückenbau oder für Tragwerke im Tunnel.

Aufgrund der aufschlussreichen ersten Zwischenbilanz ist geplant, das Forschungsvorhaben mit den Kooperationspartnern bis Ende 2022 fortzuführen.

Weitere Informationen zum Projektes in den Tunnel Wersten und Burgholz können der Pressemitteilung von Straßen.NRW entnommen werden.

- Bauwesen

- Industrie

- Referenzen

- Serviceleistungen

- Wissenswertes

Im Jahr 2002 wird Wilhelm Modersohn durch die Fa. Avesta in Schweden auf den Werkstoff SAF2304 (1.4362) aufmerksam. Bereits 2003 erfolgt durch Fa. MODERSOHN die Einführung des 1. Lean-Duplex-Stahls für Sytemprodukte im deutschen Markt für Befestigungssysteme.

Mehr erfahren - Downloads

- Unternehmen

Als selbständiger Vertreter von Befestigungssystemen der Fa. Lutz aus Wertheim hatte Wilhelm Modersohn sen. schon früh erkannt, dass für Befestigungen im Bereich der Mauerwerksfassade großer Bedarf im Markt besteht. Im März 1970 gründet er mit zwei Mitarbeitern das heute über 140 Mitarbeiter starke Unternehmen.